来源:国金证券研究所

作者:满在朋、李嘉伦

摘要

7大技术路线加持,3D打印从概念走向量产。3D打印相比传统加工方式,通过省去模具或工装的需求大幅降低了初始成本,但其成本优势会随着生产规模的扩大而减弱,具有和传统制造业不同的成本曲线。但随着3D打印技术进步,单位生产成本正不断下降,在更大的批量上相比传统加工工艺也开始具有优势,在对成本最敏感的消费电子领域也开始看到成熟应用落地。同时经过多年发展,目前包含了粉末床熔融、定向能量沉积、材料挤出成形等7大技术路线,加工材料从高分子到金属覆盖面持续加大,满足不同应用领域需求,我们认为3D打印技术已经具备了大规模量产寄出。

为什么3D打印可以成为商业航天最终加工解决方案。3D打印首先从设计角度带来全新的产品设计理念,从制造引导设计转为设计引导制造,基于功能优先设计/轻量化设计理念实现功能集成、零部件数量大幅下降、结构优化,带来轻量化等传统工艺不可比拟的优势,尤其是在对尺寸、重量非常敏感的航天领域优势更加突出。更短的研发生产周期和供应链也降低了全生命周期成本。同时我们看到各类打印材料在航天领域的研发与应用也逐步成熟,3D打印具备成为商业航天最终解决方案基础。

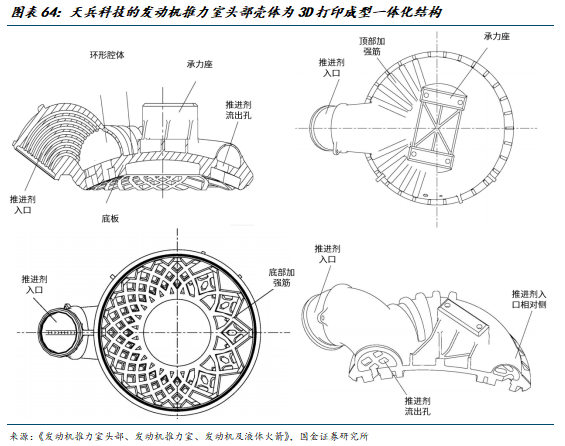

火箭3D打印:配套火箭推力室制造,国内渗透率有望持续提升。推力室是火箭发动机中最复杂、制造难度最大、制造周期最长的部件,目前通过粉末床熔融+定向能量沉积完成推力室喷注器、喷管和燃烧室、涡轮泵等核心零部件加工已有较多成熟方案。国内深蓝航天、蓝箭航天、天兵科技推力室均已有3D打印技术应用,当相比例如NASA已经形成包含多种技术路线+材料的标准化体系来说还尚显不足,我们认为后续国内火箭3D打印对标NASA、SpaceX渗透率还有较大提升空间。

卫星3D打印:全面助力轻量化,国内外企业加大布局。小卫星作为一箭多星发射的最佳载体正快速发展,探索新工艺来降低结构质量比势在必行。3D打印通过其拓扑结构优化、功能优先设计完美适配卫星减重和功能集成需求。后续在卫星主结构设计优化(例如加入晶格结构)、支撑散热功能集成、支架减重、连接点轻量化、推力器减重、天线减重等领域均有较大应用空间,成长前景优异。目前国内外企业均积极加大卫星3D打印应用布局,3D打印立方星框架、整星结构、太阳能阵列基板等应用不断落地,后续随着国内火箭可回收技术的成熟发射成本下降,卫星3D打印将有更大应用前景

投资建议与估值

考虑3D打印当前技术成熟度不断提升具备量产基础,同时有望成为商业航天领域最终加工解决方案,在火箭、卫星上均有较好应用前景,建议关注业务涉及商业航天3D打印的标的。

风险提示

商业航天产业进展不及预期风险,3D打印应用进展不及预期风险,相关标的商业航天业务收入占比较低风险。

+

目录

1. 7大技术路线加持,3D打印从概念走向量产

1.1 随着技术迭代,3D打印从概念走向量产

1.2 7大技术路线加持,适配不同领域需求

2.为什么3D打印可以成为商业航天最终加工解决方案

2.1设计:面向增材制造进行设计,大幅降低零部件数量

2.2成本:更短的供应链,更低的试错成本

2.3减重:基于拓扑优化等方式实现轻量化

2.4散热:结构与散热集成,满足航天器高功率器件要求

2.5材料:高温合金3D打印走向成熟,新材料潜力巨大

3.火箭3D打印:配套火箭推力室制造,国内渗透率有望持续提升

3.1 粉末床熔融+定向能量沉积协作可实现最核心的火箭推力室3D打印加工

3.2 NASA、SPACEX积极拥抱3D打印,国内火箭3D打印渗透率或持续提升

4.卫星3D打印:全面助力轻量化,国内外企业加大布局

4.1 3D打印适配小卫星轻量化+功能集成需求

4.2 从立方体卫星起步,国内外企业持续加大3D打印布局

5.投资建议

5.1 投资建议

5.2 华曙高科:金属+高分子3D打印全链路布局,航天领域应用持续突破

5.3 银邦股份:持有飞而康股权,下游覆盖航空航天领域

5.4 飞沃科技:收购新杉宇航部分股权,有较好成长前景

5.5 江顺科技:参股九宇建木,九宇建木积极布局DED技术路线

5.6汇纳科技:战略携手金石三维,有望实现强强联合

5.7南风股份:子公司3D打印涉及航空航天领域

6.风险提示

正文

1. 7大技术路线加持,3D打印从概念走向量产

1.1随着技术迭代,3D打印从概念走向量产

纵观制造业历史,人类的制造方式经历了等材制造(铸造、锻造)、减材制造(车、铣、磨)、增材制造(3D打印)三个阶段的变迁,3D打印主要以三维CAD设计数据为基础,将材料累加起来形成实体结构。1987年,3D Systems推出首款光固化增材制造设备SLA-1并打印了全球首个增材制造部件。

其中钛合金、镍基高温合金在发动机、起落架、推进剂罐等关键部件的用途较为广泛。

连续纤维复合材料的打印性能也可以通过层间结合性能强化工艺、纤维浸渍性能强化工艺等方式进一步提升。

这里的一个难点在于燃烧室、喷管往往需要采用多材料进行复合制造,例如NASA在推力室会采用铜合金和镍合金的双材料复合,DED技术会有更好的应用前景,例如NASA的一个7.8kN液氢/液氧发动机的燃烧室是先用L-PBF技术制造铜合金燃烧室夹层,再使用EBF(Electron beam freeform fabrication)技术制造外壁。DED可以进行不同材料二次打印的优势充分发挥了出来。

同时NASA在其“快速分析与制造推进技术(RAMPT)”计划下研发了一款轻量化的一体式再生冷却推力室组件,传统的推力室组件制造方式是分别加工喷注器、主燃烧室和喷管,再通过螺栓或焊接将各部件在接头处组装起来,NASA则尝试直接在燃烧室上通过DED技术沉积喷管,以此制造一体式推力室组件,消除了复杂接头。同时用复合材料包覆层替代传统的实心金属护套提供支撑,使整体重量减轻了40%以上。

深蓝航天雷霆R/雷霆RS发动机均采用了3D打印技术,大幅降低了零件数量。

可以看到国内在火箭发动机3D打印领域也已经做出了很多研究和产品应用的尝试,但相比国外例如已经形成标准化体系的NASA来说还尚显不足,目前国内3D打印主要是覆盖了发动机内的一部分零部件,同时3D打印的不同技术路线、不同材料的尝试也更少,我们认为后续国内火箭3D打印对标NASA、SpaceX渗透率还有较大提升空间。

..............

6.风险提示

商业航天产业进展不及预期风险:2025年10月,“航天强国”被写入二十届四中全会公报,与制造强国等并列表述,标志着航天产业已上升至国家战略核心层面。商业航天在“十五五”期间有望迎来快速发展。其中火箭可回收技术对于后续产业进展将产生较大影响,若火箭可回收技术发展不及预期,商业航天产业将面临进展不及预期风险,相关标的的业绩与估值将受到影响。

3D打印应用进展不及预期风险:3D打印目前在火箭、卫星上均有较好应用前景,但存在由于成本、良率、表面加工质量等因素造成的应用进展不及预期风险,将对相关标的的业绩与估值造成受到影响。

相关标的商业航天业务收入占比较低风险:商业航天目前正处快速发展时期,但很多环节还处于小批量阶段,相关标的存在来自于商业航天领域的收入占比依旧较低的风险。

0 留言