中国科学家突破 3D

打印铝合金极限,打造超高强度耐热新材料!近日,中国科学院金属研究所团队在《材料科学与技术》期刊发表重磅研究成果,宣布通过激光粉末床融合(

LPBF ,即金属 3D 打印)技术成功制备出一种名为 Al-Fe-V-Si-Sc 的新型铝合金。该材料不仅室温下抗拉强度高达 865

兆帕,更在 400 ℃高温下仍保持优异性能,填补了传统铝合金在 200-450

℃温区的技术空白,为航空航天及汽车工业轻量化发展提供了全新解决方案。

技术突破:微合金设计与激光打印协同发力

研究团队创新性地在 Al-Fe-V-Si 合金中添加微量钪( Sc )元素,并利用 LPBF 技术超高速冷却(达 10⁷ K/s

)的特性,成功抑制了材料在打印过程中常见的热裂纹缺陷。通过优化激光功率、扫描速度等参数,团队实现了 99.9% 的致密度,攻克了高强铝合金 3D

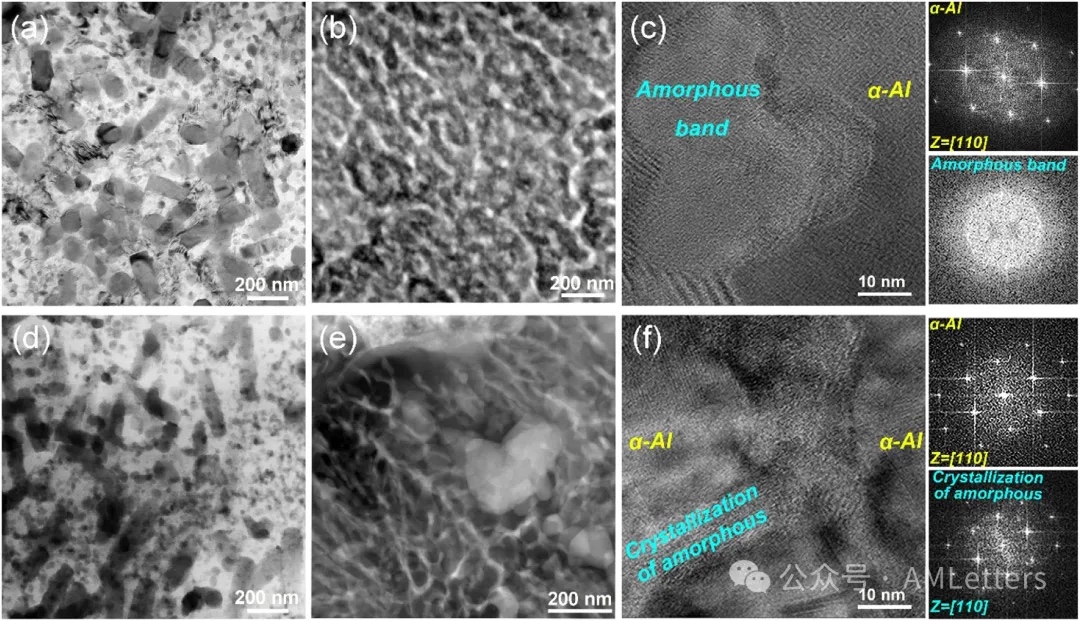

打印易开裂的行业难题。微观结构分析显示,材料内部形成了独特的 “非晶 / 晶体复合结构”:熔池中心因极速冷却形成非晶态带状网络,边界则分布着 Al8Fe2Si、Al10V 等多种纳米级析出相。

钪元素的加入进一步促使 Al3Sc 界面相生成,有效阻止高温下纳米颗粒的粗化,使材料兼具超高强度和热稳定性。

性能卓越:室温至高温全面领先

实验数据显示,该合金室温下抗拉强度高达 865 兆帕、硬度达 360 HV ,抗拉强度较现有 3D 打印铝合金提升约 30%

,且高温性能表现尤为突出—— 400 ℃时仍保有 450

兆帕的抗拉强度,远超传统铝合金及部分钛合金。这种多尺度相协同强化的设计思路,为未来高性能增材制造材料开发提供了新范式。

应用前景:复杂构件一体化成型

研究还展示了该合金在复杂格栅结构零件制造中的潜力。由于 LPBF 技术可实现材料-结构-性能一体化成型,该合金有望直接用于发动机耐热部件、航天器轻量化支架等关键领域,大幅降低加工成本并提升设计自由度。

目前,正进一步探索该合金的规模化制备工艺及长期热稳定性验证。此项突破不仅推动了铝合金在极端环境下的应用边界,更为我国高端装备制造提供了自主可控的材料技术储备。

主要附图

AMLetters 点评

1. 三项关键技术突破:

非晶 / 晶体复合结构: 激光粉末床融合( LPBF )的极速冷却( 10 ⁷ K/s )使熔池中心形成非晶态网络,通过阻碍位错运动提升强度。

多尺度析出相协同强化: 熔池边界分布的Al₈Fe₂Si、Al₁₀V等纳米析出相(10-100 nm)通过奥罗万机制强化基体,而Al₃Sc 界面相抑制高温下颗粒粗化。

钪元素的晶界调控: Sc 元素细化晶粒并钉扎晶界,显著降低热裂纹敏感性。

启示: 3D 打印的非平衡加工特性成为解锁材料性能的关键,而非传统认知中的“工艺缺陷”。

2. 工程化应用的潜在挑战

尽管实验室数据亮眼,大规模应用仍需解决以下问题:

成本瓶颈: 钪( Sc )作为稀有金属,价格高昂(约 1.5 万元 / 公斤),亟需开发低成本替代方案或回收技术。

工艺稳定性: 实验室级参数(如激光功率 275 W 、扫描速度 1600 mm/s )在量产中易受粉末流动性、设备波动影响,致密度可能下降。

长期热稳定性: 400 ℃下短期强度优异,但航空发动机等场景需验证 5000 小时以上的高温耐久性,目前数据尚未覆盖。

思考:这与高温合金、碳纤维等材料的产业化路径相似 ——从实验室到工程化,往往需要跨越“最后一公里”的技术鸿沟。

3. 技术颠覆性与行业影响

设计自由度提升: LPBF 允许在零件内部定向调控非晶 / 纳米相分布,未来或实现“应力集中区强化 + 轻量化区域减薄”的一体化设计。

替代钛合金的潜力: 若该合金替代航空钛合金部件,可减重 20%-30% ,仅燃油效率提升一项,单架客机年省成本超百万美元。

国产化意义: 我国 部分高端材料 长期依赖进口, 近年来借助国内增材制造技术的快速发展,部分领域有弯道超车之势,该材料就是一个典型案例, 此项技术突破为航天、核电等领域提供了自主可控的新选项。

0 留言